Diesels deux temps

Toutefois, les moteurs deux temps présentent encore un fort potentiel dans des secteurs spécifiques, par exemple celui des très grandes puissances (propulsion marine ou production électrique) où des diesels deux temps dits « moteurs lents » délivrent plus de 95 000 chevaux avec un rendement de 50 %.

Ce sont des moteurs comptant cinq à quatorze cylindres en ligne dont le diamètre des pistons atteint 1 mètre et la course 2,50 mètres[1]. La vitesse de rotation de leur arbre est d'environ 105 tours/minute. Leurs principales qualités sont la fiabilité et la faible consommation. Par contre leur volume (ils occupent trois étages de la plupart des navires équipés) est toutefois une tare pour d'autres applications : leurs homologues, en puissance, quatre temps ne font pas vraiment mieux.

Certains moteurs d'avion utilisent également ce principe, assez ancien, puisque déjà utilisé par les moteurs Clerget des années 1930. Aujourd'hui le plus connu est le moteur Wilksch, un tri cylindre 2 temps de 120 ch suralimenté par compresseur. Il existe aussi en 2 et 4 cylindres, ainsi que le prometteur prototype en cours de certification du moteur en étoile Zoche (300 ch.).

L'avantage dans ce cas du moteur diesel 2 temps est un rapport poids/puissance équivalent à un 4 temps essence, mais avec un meilleur rendement et l'utilisation d'un carburant trois fois moins cher, le kérosène, au lieu de la coûteuse et polluante essence d'aviation au plomb .

Rendement

Le rendement d'un moteur est le ratio entre la puissance mécanique délivrée et la puissance thermique fournie par le carburant. Il dépend du cycle thermodynamique choisi, des paramètres de fonctionnement (taux de compression) et des pertes thermiques, mécaniques (frottement), d'écoulement (dans l'admission et l'échappement) ainsi que des pertes dues aux accessoires (pompes d'injection, ventilateur et pompe de refroidissement).

Le rendement maximum est pour les moteurs automobiles modernes, de 35% environ pour les moteurs à allumage et de 45% pour les moteurs Diesel. Les plus gros moteurs industriels dépassent 50%.

Dans le cas d'un moteur automobile qui fonctionne rarement à forte charge et de manière toujours transitoire, le rendement réel pratique est beaucoup plus faible. Pour rouler à vitesse stabilisée à 120 km/h, la majorité des voitures n'a guère besoin de plus de 25 chevaux, alors que les moteurs peuvent souvent en fournir quatre à huit fois plus, ce qui conduit à un rendement pratique très dégradé. Du fait des pertes complémentaires liées à la transmission, aux accessoires tels que la direction assistée et la climatisation, aux périodes d'arrêt, le rendement réel pratique d'une voiture ne dépasse guère 12%

Architectures alternatives

Les défauts du moteur à combustion interne classique sont: son médiocre rendement, ses vibrations et la difficulté de réduire son niveau de pollution. De nombreuses architectures alternatives sont nées au cours de l'histoire, beaucoup sont restées à l'état de dessins ou de maquettes, certaines ont données des prototypes fonctionnels, et quelques rares architectures ont eu droit à la production industrielle.

La plus connue, utilisée notamment dans les automobiles, est celle du moteur à piston rotatif, le moteur Wankel, utilisé par Citroën et NSU, puis perfectionné par Mazda.

Pour l'instant, aucune autre solution ne semble pouvoir détrôner le moteur à pistons avec son vilebrequin et ses soupapes...

Caractérisation

La cylindrée d'un moteur est le volume total (tous cylindres) déplacé durant un cycle. Elle est calculée à partir du diamètre d'un cylindre (l'alésage), de la distance parcourue par un piston (la course) et, du nombre de cylindres.

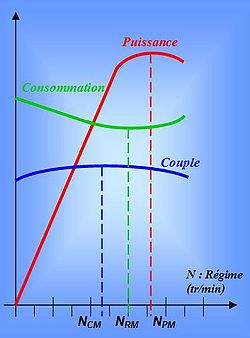

La puissance développée, souvent exprimée par une courbe de puissance moteur, doit être mesurée selon certaines normes définissant en particulier les accessoires mis en œuvre et les conditions de température et de pression. Elle est toujours supérieure à la puissance réellement disponible aux roues pour un véhicule du fait des pertes dans la transmission. L'unité légale utilisée est le kW mais souvent accolée au cheval-vapeur (ch.) (1 cheval-vapeur = 736 watts).

Le couple maximal exercé sur l'axe. L'unité légale utilisée est le N × m (bien que le kg × m reste courant). La puissance est le produit du couple par la vitesse de rotation (attention, pour obtenir des watts, il faut multiplier le couple en N × m par la vitesse de rotation en radians par seconde !).

La vitesse maximale de rotation généralement exprimée en tours par minute.

La puissance spécifique exprime la puissance produite en fonction de la cylindrée (volume de gaz contenus après le cycle d'admission). Elle est souvent exprimée en la rapportant au litre de cylindrée. Un moteur de 500 cm³ développant 33 ch présente ainsi un rendement de puissance de 66 ch au litre tandis qu'un 3 000 cm³ développant 120 ch n'en offre que 40. L'augmentation de la puissance spécifique est d'autant plus aisée que la cylindrée unitaire diminue (donc que le nombre de cylindres augmente) puisque la puissance augmente avec le régime. Or, un moteur de forte cylindrée unitaire fonctionnant rapidement développe des moments mettant l'ensemble, en particulier le piston, à rude épreuve et, donc menace sa fiabilité.

La puissance massique est un rapport entre la puissance développée et la masse du moteur. Dans le cas d'un moteur à poste fixe, elle n'exprime le plus souvent rien d'utile, mais les constructeurs d'aéronefs lui accordent par contre une grande importance.

Le taux de compression d'un moteur exprime le rapport entre le volume laissé dans l'un de ses cylindres au point mort bas et au point mort haut. Plus il est élevé plus le mélange est comprimé donc plus l'explosion sera forte, donc difficile à gérer (choc mécanique, température…) mais plus le rendement du moteur sera élevé : voir l'étude thermodynamique.

La pression moyenne indiquée représente la qualité de la combustion et l'étanchéité du moteur.

La pression moyenne effective est une image de la puissance spécifique. C'est le produit de la pmi et du rendement

Refroidissement

Les combustions répétées surchauffent les pièces en contact (piston, cylindre, soupape) et se diffusent sur l'ensemble des pièces mécaniques du moteur. Il faut donc les refroidir sous peine de destruction. Pour un bon fonctionnement, les moteurs à explosion ont besoin d’une température régulière et adaptée.

Refroidissement à air

En 1875 le français Alexis de Bishop utilise l'air pour le refroidissement. Son moteur sans compression préalable, de type mixte, comportait un cylindre entouré d'ailettes métalliques augmentant ainsi la surface en contact avec l'air.

Ce type de refroidissement est surtout utilisé pour les moteurs équipant les vélomoteurs et motocyclettes de faible cylindrée, mais aussi sur des automobiles, comme certaines Porsche, GS, la 2CV ou la Coccinelle. Le refroidissement par air est aussi majoritaire pour les moteurs à pistons équipant les avions.

Le refroidissement à air a longtemps été la référence pour les moteurs de motocyclette (même s'il a toujours existé des moteurs de motocyclette à refroidissement liquide), mais les problèmes entraînés par le haut rendement de ces moteurs (casses, usure prématurée) ont conduit à la quasi généralisation du refroidissement liquide, malgré les avantages spécifiques pour la motocyclette du refroidissement à air (encombrement, poids, simplicité, prix).

Il peut être optimisé par l'utilisation d'un ventilateur, dont la présence ne révèle toutefois pas toujours un refroidissement à air, car il dissipe parfois la chaleur du radiateur d'un système de refroidissement liquide.

Radiateur moderne, en aluminium

C'est l'anglais Samuel Brown qui inventa le refroidissement du moteur par de l'eau afin d'améliorer les performances du refroidissement. Dans son moteur, l'eau entraînée par une pompe circule autour des cylindres entourés d'une chemise, l'eau est refroidie par contact direct avec l'air ambiant. Plus tard, on ajouta à l'eau différents adjuvants qui devint alors le liquide de refroidissement.

Le radiateur fut inventé en 1897 par l'ingénieur allemand Wilhelm Maybach. Après de nombreux tâtonnements, il mit au point le radiateur dit « nid d'abeille » qui permet le refroidissement très efficace d'un liquide. Il est composé d'un faisceau de conduits courts et étroits entre lesquels circule l'air. L'air peut être accéléré par un ventilateur placé devant ou derrière lui. Ce radiateur est situé dans un circuit fermé ou semi fermé emplit d'un liquide (à base d'eau) assurant le refroidissement du moteur.

Dans les moteurs les plus anciens, la circulation d'eau est assurée par thermosiphon : l'eau chauffée par le moteur monte vers le radiateur, placé

hauteur. Une fois refroidie, elle redescend vers le moteur. Dans les moteurs modernes, on utilise une pompe à eau.

Un contrôle permanent de la température vise à maintenir l'eau et l'huile dans des conditions permettant une lubrification optimale.

Idéalement, la température du liquide de refroidissement est d'environ 75°-95°Celsius, déterminée par plusieurs facteurs tels que tolérances d'usinage et résistance au frottement des pièces mécaniques, lubrifiants utilisés.

La régulation de cette température est généralement obtenue par une vanne thermostatique calorstat située dans le circuit de refroidissement, associée à un ou plusieurs ventilateurs asservi par une sonde thermocontact à la température du liquide dans le radiateur.

Dans les moteurs marins, le radiateur est remplacé par un échangeur de température. L'eau de mer assurant le refroidissement du circuit d'eau douce du moteur.

Le radiateur à buses de Hugo Junkers

Le dispositif de radiateur à buses (en allemand

: Düsenkühler)

est un

échangeur de chaleur

dans lequel l'air

en se réchauffant génère une certaine

poussée. Cet effet

est créé par l'introduction de l'air dans le refroidisseur au travers de fentes

minces orientées dans le sens du déplacement du véhicule où il se dilate en se

réchauffant et sort par une

buse dans le

sens inverse au déplacement. Le système ne génère aucune poussée lorsque le

véhicule est immobilisé. Ce principe de refroidissement a été mis en œuvre sur

les

avions

à

moteur

refroidi par eau.

Le brevet de ce dispositif a été déposé en

1915 par

Hugo Junkers.

Refroidissement par huile

Tous les moteurs à combustion interne utilisent déjà un liquide pour la lubrification des pièces en mouvement, l'huile qui circule, propulsée par une pompe, il suffit donc de faire circuler ce liquide dans les zones les plus chaudes et, surtout, d'en assurer le refroidissement correct.

Tous utilisent plus ou moins le refroidissement par huile : carter d'huile bas moteur ventilé, parfois muni d'ailettes, un petit radiateur d'huile.

Ou d'une manière plus déterminante. Exemple: certaines motos à 4 cylindres de marque Suzuki utilisent un refroidissement mixte air-huile, avec un gros radiateur d'huile.

Avantages : les canalisations, pompe, radiateur indépendant et liquide, spécifiques au refroidissement deviennent inutiles. Cela permet un net gain de poids et une plus grande simplicité de conception.

Inconvénients : l'huile transporte moins bien la chaleur que l'eau et les spécificités de ces huiles les rendent plus coûteuses pour l'utilisateur. De plus, le graissage du moteur est moins performant (à isopérimètre) car il y a des pertes de charges dues à la circulation dans le radiateur d'huile.

Types de moteurs

Un moteur à combustion interne est un moteur dont la combustion (production d'énergie) va se situer au même endroit que la production de travail.

On distingue ces moteurs :

des moteurs à combustion externe : moteur Stirling, moteur à vapeur ...

et des moteurs sans combustion : moteur électrique, moteur à air comprimé.

Classification

Les moteurs à explosion :

cycle à quatre temps (cycle de Beau de Rochas)

moteur rotatif Wankel (voir Moteur Wankel)

Les

moteurs à réaction

:

réacteur d'avions

où la chaleur produite par la combustion est transformée directement en quantité de mouvement (masse × vitesse).

Types de carburant

Les moteurs peuvent utiliser différents carburants : essence, gaz, gazole, hydrogène (hydrogène obtenu par électrolyse) , huiles végétales ...

Cependant, les cycles imposent les caractéristiques spécifiques :

Les moteurs basés sur le cycle Beau de Rochas utilisent de l'essence ou du gaz(gaz hydrocarbure) ou hydrogène (voir moteur à hydrogène).

Ceux basés sur le cycle diesel utilisent du gazole, du fuel, du fuel lourd, du kérosène, de l'huile végétale, des esters d'huiles végétales (diester).

Les moteurs à réaction utilisent du kérosène, mais peuvent utiliser toute sorte de carburants, seul le système d'injection nécessite une adaptation.

Les moteurs à eau utilisent ou génèrent de l'eau, généralement avec additif.

Essence (hydrocarbure)

L’essence utilisée comme carburant dans les moteurs thermiques ou moteur à explosion à allumage commandé est un mélange d’hydrocarbures, auxquels sont parfois ajoutés d’autres produits combustibles ou adjuvants. On y trouve en moyenne :

20 à 30 % d’alcanes, hydrocarbures saturés de formule CnH2n+2,

5 % de cycloalcanes, hydrocarbures saturés cycliques,

30 à 45 % d’alcènes, hydrocarbures non saturés,

30 à 45 % d’hydrocarbures aromatiques, de la famille du benzène.

Ces produits sont, pour l’essentiel, issus de la distillation du pétrole. En cas de pénurie de pétrole, il a aussi été fait appel à la distillation des schistes bitumineux, comme cela s’est pratiqué il y a quelques décennies dans l’exploitation de la mine des Télots, à Autun.

Rôles particuliers des composants

Parmi les alcanes, deux jouent un rôle particulier : l’octane C8H18 et l’heptane C7H16.

En effet, ces deux alcanes possèdent des propriétés radicalement différentes du point de vue de leur tendance à l'auto-allumage.

Un mélange d’air et de vapeur d’octane va difficilement s'enflammer spontanément, ce sera donc bien la bougie qui provoquera l'allumage, et créera au moment prévu une déflagration, c'est-à-dire une flamme de pré mélange qui se propage dans le mélange à une vitesse inférieure à la vitesse du son.

Au contraire, avec l’heptane, l'auto-allumage est facile: pour des taux de compression élevés, l'allumage aura lieu en volume dans le cylindre avant que la bougie ne fonctionne. Ce phénomène caractéristique des moteurs à allumage commandé s'appelle le cliquetis[3] et provoque la formation d'ondes de choc dans le cylindre, d'où le bruit caractéristique. Dans le pire des cas, il peut y avoir création d'une détonation qui peut aller jusqu'à faire fondre le piston, le front de flamme se déplaçant plus vite que le son en se couplant à l'onde de choc. Il est donc assez courant, notamment dans la littérature anglo-saxonne, de parler improprement de détonation quand on parle en réalité seulement de cliquetis.

En l'état actuel des technologies un moteur à détonation aurait une durée de vie très courte par rapport aux moteurs à explosion actuels. Ce terme de moteur à explosion est cependant peu précis, car les déflagrations tout comme les détonations sont toutes les deux des explosions. Il vaudrait mieux employer le terme de moteur à combustion interne.

Gazole

Le gazole (ou gas-oil, ou encore gasoil) ou diesel est le nom d'un carburant. Physiquement, c'est un fioul léger et, réglementairement, un carburant (norme fiscale) issu du raffinage du pétrole.

Utilisation

Il est utilisé comme carburant dans les moteurs Diesel. Les publicitaires utilisent souvent par extension le mot « diesel » d'usage incorrect; ce terme désignant en fait le nom du moteur inventé par Rudolf Diesel pour lequel les normes actuelles et le fisc français imposent comme carburant routier le gazole (attention, en changement). Les mots dérivés, déposés ou non, tel « diesel plus » sont par contre d'un usage acceptable, à défaut d'être tout à fait corrects.

Au Canada, le carburant pour moteur diesel est séparé en deux catégories:

Le carburant diesel saisonnier type B d'usage général

Le carburant diesel légel type A d'usage particulier.

Durant plusieurs décennies, le gazole canadien était aussi défini par sa teneur en molécules sulfurées; on parlait alors d'ordinaire, de faible teneur en soufre et de très faible teneur en soufre. Le soufre permet de limiter l'accumulation de particules en suspension à l'arrivée dans le pot d'échappement. Néanmoins, dans la foulée des pressions environnementales, le gouvernement canadien restreint la vente de carburant à ceux à très faible teneur en soufre depuis septembre 2006. Effectivement, le soufre s'oxyde dans la chambre de combustion pour faire place au dioxyde de soufre, produit participant au smog urbain et à l'acidification des pluies.

Autres formulations

Lorsque le gazole est fabriqué sans pétrole ou avec une portion moindre de gazole pétrolier, on parle de biodiesel. Ce terme récent est contesté à cause de sa connotation environnementale plus ou moins usurpée. En fait, ce terme recouvre deux carburants différents :

Le gazole mélangé à des carburants d'origine végétale (biocarburant). L'appellation est dans ce cas usurpée car le pourcentage de carburant d'origine végétale est généralement faible (~ 10 %).

Le carburant d'origine végétale utilisable par les moteurs diesels. Généralement, de l'ester d'éthyle d'huile végétale (EEHV) ou de l'ester de méthyle d'huile végétale (EMHV). L'EEHV a l'avantage d'être productible à partir d'éthanol et d'huile végétale, soit des produits que l'on peut obtenir à 100 % à partir de l'agriculture.

Certains proposent le terme « agri diesel » mais, attention, cette nomenclature fait encore l'objet de discussions.

La masse volumique du gazole est d'environ 850 kg/m³. En France, il n'y a pas obligation d'injecter du gazole dans les moteurs des engins agricoles ou de travaux publics. En général, le fioul domestique (FOD), cousin du gazole, est utilisé à la place.

De même, les avions à moteur diesel sont autorisés à utiliser du jet A1, un kérosène un peu plus léger que le fioul mais suffisamment gras pour ne pas gripper les pompes. En cas de crise majeure, l'usage du jet A1 est prévu pour les véhicules militaires à moteur Diesel (recommandation OTAN).

Inconvénients

La composition de tous les produits de distillation du pétrole peut varier, est adaptée à la législation en cours. En effet, la teneur en soufre des combustibles automobiles a des inconvénients, comme la formation plus importante de suies (particules en suspension), de dioxyde de soufre (SO2) pouvant ensuite se transformer en acide sulfurique (H2SO4) en présence d'eau (pluie acide), ou encore de sulfure d'hydrogène H2S (gaz à l'odeur d'œuf pourri).

Hydrogène

L'hydrogène est un élément chimique de symbole H et de numéro atomique 1.

Dans le langage courant, on appelle « hydrogène » le gaz de formule chimique H2 qui se nomme en toute rigueur dihydrogène. Pour les propriétés relatives à ce gaz (propriétés chimiques, production industrielle, stockage…) voir l'article dihydrogène.

L'hydrogène est le principal constituant du Soleil et de la plupart des étoiles, dont l'énergie provient de réactions fusion thermonucléaire de l'hydrogène.

Le nom hydrogène vient du grec ὕδωρ (hudôr), « eau » et γεννᾰν (gennen), « engendrer ». Ce nom lui a été donné par Lavoisier qui rebaptise ainsi l'« air inflammable » mis en évidence par Cavendish en 1766.

L'atome d'hydrogène

L'hydrogène est l'élément chimique le plus simple ; son isotope le plus commun est constitué seulement d'un proton et d'un électron. L'hydrogène est ainsi le plus léger atome existant. Comme il ne possède qu'un électron, il ne peut former qu'une liaison covalente : c'est un atome univalent.

Étonnamment, l'hydrogène est un métal : lorsqu'il est sous forme solide (très haute pression et très basse température), il cristallise avec une liaison métallique (voir hydrogène métallique). Dans le tableau périodique des éléments, il est d'ailleurs dans la colonne des métaux alcalins. N'étant pas présent à l'état solide sur Terre, il n'est toutefois pas considéré comme un métal en chimie. De façon simpliste, sa nature métallique est due à son électron périphérique sur son unique et dernière couche saturée à deux électrons.

Abondance

L'hydrogène est l'élément le plus abondant de l'Univers : 75 % en masse et 92 % en nombre d'atomes. Il est présent en grande quantité dans les étoiles et les planètes gazeuses.

Dans la croûte terrestre, l'hydrogène ne représente que 0,22 % des atomes, loin derrière l'oxygène (47 %) et le silicium (27 %)[1]. Il est rare également dans l'atmosphère terrestre, puisque le dihydrogène ne représente en volume que 0,55 ppm des gaz atmosphériques. Sur Terre, la source la plus commune d'hydrogène est l'eau dont la molécule est constituée de deux atomes d'hydrogène et d'un atome d'oxygène ; l'hydrogène est surtout le principal constituant (en nombre d'atomes) de toute matière vivante, puisqu'il est présent, associé au carbone dans tous les composés organiques. par exemple, l'hydrogène représente 63 % des atomes du corps humain[1].

Sous des très faibles pressions, comme celles qui existent dans l'espace, l'hydrogène a tendance à exister sous forme d'atomes individuels, simplement parce qu'il est alors improbable qu'ils entrent en collision pour se combiner. Les nuages de dihydrogène sont à la base du processus de la formation des étoiles.

Fusion nucléaire de l'hydrogène

L'hydrogène présent en grandes quantités dans le cœur des étoiles est une source d'énergie via les réactions de fusion nucléaire qui combinent quatre atomes d'hydrogène pour former un atome d'hélium. Les deux voies de cette fusion nucléaire naturelle sont le cycle carbone-azote-oxygène catalytique de Bethe et von Weizsäcker et la chaîne proton-proton.

La fusion nucléaire de l'hydrogène est aussi la source d'énergie principale dans les bombes à hydrogène ou bombes H.

Composés chimiques de l'hydrogène

Les composés covalents

L'atome d'hydrogène peut engager son unique électron pour former une liaison covalente avec de nombreux atomes non-métalliques.

Les composés les plus connus sont :

la molécule de dihydrogène H2 ;

la molécule d'eau H2O ;

les molécyles d'hydrocarbures Cx Hy.

L'hydrogène est également présent dans toutes les molécules organiques, où il est lié principalement à des atomes de carbone, d'oxygène et d'azote.

L'ion hydrogène H+ ou proton

L'atome d'hydrogène peut perdre son unique électron pour donner l'ion hydrogène H+.

On le désigne alors couramment par le nom de proton, étant donné qu'en perdant son électron l'atome est réduit à son noyau, et que dans le cas de l'isotope le plus abondant 1H ce noyau n'est constitué que d'un proton. Cette appellation n'est pas rigoureusement correcte si l'on tient compte de la présence, certes discrète (inférieure à 0,02 %), des autres isotopes…

Son rayon est très petit : environ 1,5×10-15 m contre 5×10-11 m pour l'atome.

Il n'existe pas à l'état libre mais est toujours lié au nuage électronique d'une molécule. En solution aqueuse (telle H2O) il est solvaté par des molécules d'eau ; on peut en simplifiant considérer qu'il est capté par une molécule d'eau, formant un ion oxonium H3O+.

Les hydrures

L'hydrogène se combine avec la plupart des autres éléments car il possède une électronégativité moyenne (2,2) et peut ainsi former des composés avec des éléments métalliques ou non-métalliques. Les composés qu'il forme avec les métaux sont appelés hydrures dans lesquels il se trouve sous forme d'ions H- qui parfois n'existent qu'en solution. Dans les composés avec les non-métalliques, l'hydrogène forme des liaisons covalentes, car l'ion H+, qui n'est rien d'autre qu'un simple proton, a une trop forte tendance à s'associer avec les électrons. Dans les acides en solution aqueuse, il se forme des ions H3O+, association du proton et d'une molécule d'eau.

Les réactions acido-basiques

L'hydrogène joue un rôle primordial dans une réaction acido-basique (au sens de la théorie de Bronsted-Lowry) puisque cette dernière correspond formellement à l'échange d'un ion hydrogène H+ entre deux espèces, la première (l'acide) libérant H+ par rupture d'une liaison covalente, et la deuxième (la base) captant cet H+ par formation d'une nouvelle liaison covalente :

La liaison hydrogène

La liaison hydrogène est une interaction électrostatique entre l'hydrogène lié chimiquement à un atome électronégatif A et un autre atome électronégatif B (A et B étant typiquement O, N ou F en chimie organique).

Cette liaison joue un rôle important en chimie organique, puisque les atomes d'oxygène O, d'azote N ou de fluor F sont susceptibles de créer des liaisons hydrogène, mais aussi en chimie inorganique, entre les alcools et les alkoxydes métalliques.

Isotopes

L’hydrogène est le seul élément dont chaque isotope porte un nom spécifique, car leur différence de masse relativement à l'hydrogène est significative : du simple au double ou au triple, ce qui explique que, contrairement à ce qui vaut pour les isotopes en général, ces différences peuvent influencer les propriétés chimiques du deutérium ou du tritium par rapport au protium (effet isotopique). L'eau lourde (D2O) est par exemple toxique (à forte dose) pour de nombreuses espèces : en raison de la grande différence de masse entre les isotopes la cinétique des réactions en solution aqueuse « lourde » est considérablement ralentie…

Les isotopes connus de l'hydrogène sont :

l’hydrogène léger ou protium (1H)) ; c'est le plus abondant (~99,98 %). Simplement constitué d'un proton et ne possèdant donc pas de neutron, c'est un isotope stable.

le deutérium (2H ou D) ; beaucoup moins abondant (~0,015 % en moyenne ; de 0,0184 à 0,0082 % de l'hydrogène naturel), il possède un proton et un neutron et c'est un isotope stable.

le

tritium (3H ou T) ;

Constitué d’un proton et de deux neutrons, il n'est présent qu'en infime

quantité (un atome de tritium pour 1018 atomes d’hydrogène).

Instable, c'est le seul isotope radioactif de l’hydrogène, dont il

possède semble-t-il les mêmes propriétés chimiques et physiques si ce

n'est qu'il se transforme en 3He

par émission d'un électron (radioactivité

β-).

2H et 3H peuvent participer à des réactions de

fusion nucléaire…

Sa

radio toxicité

est réputée très faible lorsqu'il est présent sous forme HTO (eau

traitée), elle est moins connue et à ce jour moins bien comprise

lorsqu'elle est émise par une forme organique (les études présentent des

résultats contradictoires ou très variables selon leurs protocoles

expérimentaux)[2].

Dans l’environnement, le tritium peut prendre la place de l’hydrogène

dans toutes les molécules où il est présent, y compris dans les

molécules « biologiques » et jusque dans l'ADN

où il peut être cause de cassure de l'ADN, de mutations ou d'apoptoses

cellulaires. Le tritium est un élément rare ce qui explique une

concentration de l'eau ou des tissus généralement très faible (hors

contaminations accidentelles liées à une source anthropique de tritium).

le quaternium ou le tétradium (4H ou Q) est l'isotope le plus instable de l'hydrogène à émission de neutron. Sa demi-vie est très courte : 1,39 × 10-22 secondes

l'hydrogène 7, l'isotope le plus riche en neutrons jamais observé. Sa demi-vie est de l'ordre de 10-21 secondes.

Mécanique quantique

L'atome d'hydrogène est l'atome le plus simple qui existe. C'est donc celui pour lequel la résolution de l'équation de Schrödinger, en physique quantique, est la plus simple. L'étude de ce cas est fondamental, puisqu'il a permis d'expliquer les différentes liaisons chimiques, avec la théorie des orbitales moléculaires et la théorie VSEPR.

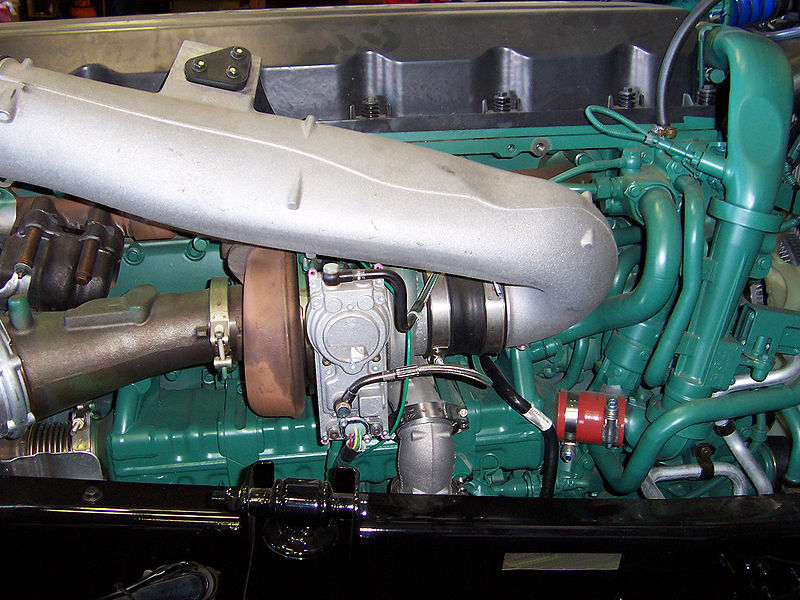

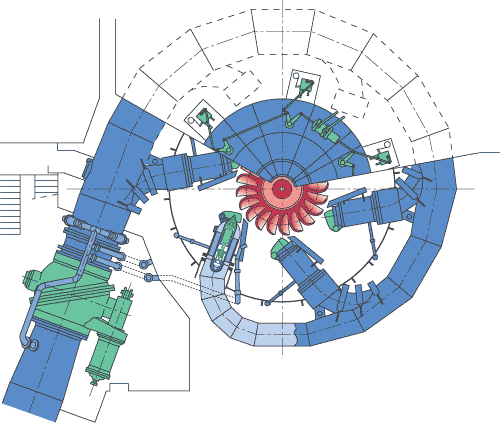

Turbocompresseur à géométrie variable

S turbocompresseur à géométrie variable (VGT) sont une famille de turbocompresseurs, généralement conçu pour permettre le bon ratio d'aspect (parfois appelée A / R Ratio) de la turbo d'être modifiés comme les conditions changent. . Cela est dû au fait que le ratio optimal du moteur à basse vitesse est très différent de celui du moteur à haute vitesse. . Si le ratio d'aspect est trop important, le turbo ne parviendra pas à créer de renforcer à basse vitesse, si le ratio d'aspect est trop petite, le turbo va étouffer le moteur à haute vitesse, ce qui conduit à haute du collecteur d'échappement pressions élevées pertes par pompage et, en définitive, plus faible puissance. En modifiant la géométrie de la turbine du logement que le moteur accélère, le turbo de l'aspect ratio peut être maintenu à son optimum. . De ce fait, VGTs avoir un minimum de retard, ont un faible seuil de renforcer, et sont très efficaces à des vitesses plus élevées du moteur. . Dans de nombreuses configurations, VGTs ne sont même pas besoin d'une décharge, mais cela dépend de la position de pleine ouverture est suffisamment ouverte pour permettre de renforcer le contrôle au niveau souhaité, à tout moment. Certaines implémentations VGT ont été connus à la sur relancer si un de décharge n'est pas équipé.

. Le plus commun est la mise en œuvre d'un ensemble de plusieurs aérodynamique en forme d'ailettes de la turbine de logements près de l'entrée de la turbine. . Comme ces aubes déplacer, la zone située entre les extrémités de ces changements, conduisant ainsi à un ratio d'aspect variable. . Habituellement, les aubes sont commandées par un vérin à membrane identique à celle d'une décharge, mais la servocommande électrique actionné aubes sont de plus en plus fréquents.

. La première voiture à utiliser ces turbos est la limite de production de 1989 Shelby CSX-TNV, 2.2L équipé d'un moteur Chrysler K. . La Shelby CSX-TNV utilisé un turbo de Garrett, appelé le VNT-25 parce qu'il a utilisé le même que le compresseur et l'arbre le plus commun Garrett T-25. Ce type de turbine est appelée une variable Nozzle Turbine (VNT). Turbo charger Aerocharger fabricant utilise le terme «zone Variable Turbine Nozzle (VATN) pour décrire ce type de turbine buse. Les autres conditions comprennent Variable Turbine Géométrie (VTG), turbo à géométrie variable (TGV) et des turbines à palettes variable (VVT).

. La Peugeot 405 T16, lancé en 1992, a utilisé une Garrett VAT25 chargeur turbo à géométrie variable sur son moteur 2.0 16v turbo.

2007 Porsche 911 Turbo a une double turbo de 3,6 litres à plat de six ans, et les turbos sont VGTs ont été utilisés sur des turbo-diesel pour les moteurs de quelques années, comme la Volkswagen 1.9L TDI Garrett Angine à l'aide du turbocompresseur VNT-15, et sur la Shelby CSX-TNV. (Seulement 500 Shelby CSX-VNTs sont jamais produites, et 1046 Peugeot 405 T16s.)

Voici quelques photos ci-dessous